「所謂的濕製程,就是把晶片上不要的東西,用強酸強鹼移除(蝕刻)或有機溶劑及清水去除(清洗)。」弘塑發言人梁勝銓說明,濕製程大量應用在半導體前段與後段,是保持晶圓潔淨品質高度依賴的設備。

「傳統濕製程是採浸泡方式,就是在充滿化學液體的酸槽(Tank),以一次清洗至少25片的批次設備(Wet Bench)處理。」不過,梁勝銓說,隨著晶圓從8吋轉向12吋,晶片變大過程,IC線寬卻越來越小,濕洗設備也逐漸從酸槽擴展到一次洗一片的方式發展。

如同現代家庭流行的自動洗碗機,梁勝銓說明,一次批量清洗,雖有規模效益,但每片晶圓放置的位置、順序不一樣,接觸到化學液體的反應時間點也有所不同,倘若待洗的盤子(晶圓)變大,上面線路與結構越來越精細,對清潔的要求也會越來越高。

「封裝線路或結構從50微米持續微縮至10微米以下,對均勻度及潔淨度的製程要求就可以差到數十倍,晶粒單元的表現就有極大差別,客戶就沒辦法接受。」梁勝銓嚴肅地強調。

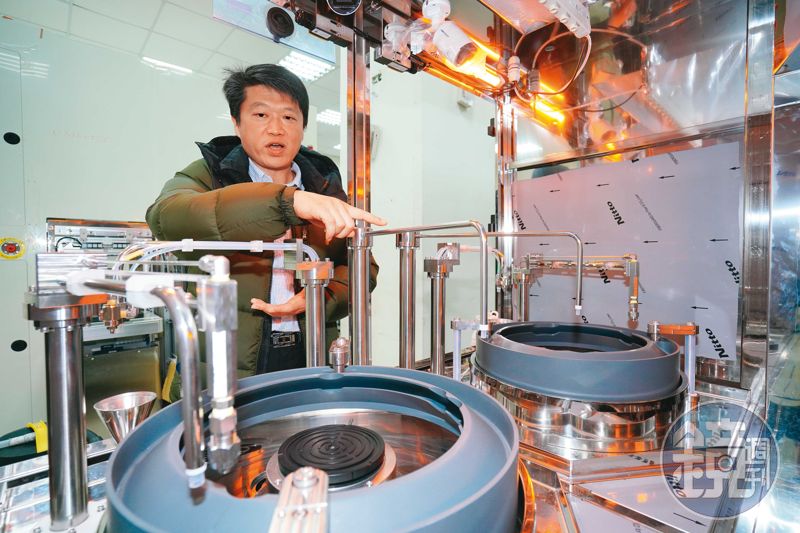

此時,利用一次清洗一片晶圓的單晶圓清洗設備,因為設定共同參數,可讓化學液體流量、噴頭方式(直的還是霧狀)、溫控維持一致性,「等於第一片到第N片都會出現一致的清洗結果,如此一來,就能確保品質的穩定。」他說。

接著他說明,進入CoWoS先進封裝,晶片因相互堆疊、電晶體又小,舉凡鍵合、填膠、塗佈、蝕刻等過程,任何一丁點不乾淨都疏忽不得,用單晶圓清洗發揮的效果更是顯著。

值得注意的是,如此高階先進的濕洗設備,並非在公司32年前一成立就押寶,「我們(弘塑)剛成立時,其實是提供濕製程設備附屬的供酸系統,後來做久了,客戶建議轉跨有客製程度的傳統批次清洗酸槽。」弘塑發言人梁勝銓娓娓向本刊回顧。

他並表示,比起附屬品,批次酸槽價格雖高了不少,但當時投入的是4、6吋晶圓市場,玩家眾多,惡性競爭,「賣設備需要製程驗證,收現金有時間落差,還讓公司差點倒閉。」梁勝銓深深吐了一口氣。

直到2000年左右,半導體晶圓正式朝向12吋晶圓發展,「我們創辦人顏錫鴻觀察到,當時單晶圓濕洗需求正式崛起,除了已在0.13微米的前段製程被外商採用,後段先進封裝也開始從45奈米之後跟進。」